但更令人意外的还在后面

历史总是能给我们提供有趣的话题,哪怕是看上去冰冷的、毫无话题感的制造业。

根据Paul Bairoch的研究,在1860年代的中国,曾经占据世界工业生产中的19.7%,这一几乎达到五分之一的数字,远高于当时美国的7.2%,也仅仅比第一个工业强国英国的19.9%低0.2个百分点,而根据AngusMaddison对中国经济长期表现所做的研究,估计18世纪中期中国制造在规模上占据着世界第一的宝座。

对于这样出乎意料的研究成果,我们只能用一句络流行语来表达激动的心情:惊喜不惊喜?意外不意外?

但更令人意外的还在后面。

“中国制造2025”要做什么?在150年后的2010年,根据经济研究和咨询公司IHS Global Insight的研究表示:从制造业产值方面衡量,中国在2010年已经超过美国成为全球制造业第一大国。报告中说,2010年中国制造业产值高达1.955万亿美元,在全球制造业总产值中所占的比例为19.8%,相比之下美国去年制造业产值仅为1.952万亿美元,在全球制造业总产值中所占的比例仅为19.4%。

也就是说,在七年前,中国制造业产值已经第一次超过了美国,但是,众所周知的是,中国的制造业“大而不强”:自主创新能力弱,关键核心技术与高端装备对外依存度高,以企业为主体的制造业创新体系不完善,同时,在工业生产中“信息化水平不高,与工业化融合深度不够”——我们是制造业大国,却不是制造业强国。

有鉴于此,在2015年5月,国务院印发了《中国制造2025》的通知,明确强调:制造业是国民经济的主体,是立国之本、兴国之器、强国之基......打造具有国际竞争力的制造业......把我国建设成为引领世界制造业发展的制造强国。

值得注意的是,在这份指导性的“通知”中明确提出“制造业要朝着智能化的方向发展”,例如,通知中写到:制造业正朝着基于信息物理系统的智能装备、智能工厂等智能制造正在引领制造方式变革,而“中国制造2025”的指导思想,就是要“以提质增效为中心,以加快新一代信息技术与制造业深度融合为主线,以推进智能制造为主攻方向”。

不仅如此,“通知”中特别提出“要建设智能制造工程”,要“开发智能产品和自主可控的智能装置并实现产业化。依托优势企业,紧扣关键工序智能化、关键岗位机器人替代、生产过程智能优化控制、供应链优化,建设重点领域智能工厂/数字化车间”,并最终在先进的制造业企业“建立智能制造标准体系和信息安全保障系统,搭建智能制造络系统平台”。

很显然,在“中国制造2025”这个“为实现中华民族伟大复兴的中国梦打下坚实基础”的关键议题下,“智能制造”是其中非常重要及核心的部分,这部分的实现,关系着中国制造业能够从“大而不强”转变为“大而强”的重要转型,而更重要的是,是通过智能化生产,能够为处于行业低谷的制造业带来在“运营成本、产品生产周期和不良品率等多个方面指标显著的、大范围的下降”。

值得注意的是,虽然上述的目标和愿景都来自于“中国制造2025”这样一个十年的规划(2015年公布),但是在中国一些领先的企业(并不仅仅限于传统意义上的制造业企业),智能制造已经不仅仅是理念上的转变,而是已经成为实际生产中的践行,“把智能制造从发展战略落实到了实实在在的现实生产中来”——他们其中的一家企业,就是前不久在全球服务器市场云服务器出货量和销售额双双跃居全球第一的中国服务器供应商:浪潮。

在过去很多年,国内服务器供应商的服务器工厂长期处于与传统PC产品雷同的生产模式下,大多是采用流水线装配的模式,从服务器机箱开始,采用Build to Order(按照计划、固定配置生产)的方式进行数个或十数个定制好的固定化形态(型号)、固定化配置进行生产,生产出来的产品哪怕有数万台乃至数十万台,“往往都是客户在服务器供应商站上看到的那些主要的型号”——客户选择余地小、出货型号/配置少、产品可定制化程度低是普遍的情况。

但随着大规模数据中心和互联市场的发展,以国外的Google、Facebook,国内的BAT为代表的超大规模服务器基础设施的使用者们开始意识到,他们需要大规模生产的、满足快速交货需求的、可(深度)定制化的服务器生产交付新模式,从而满足其“大规模、标准化、大颗粒度服务器集中部署”的需求,快速的应对正处于高速发展期的业务(数据中心)规模扩张。

于是,以整机柜产品为代表的(多节点)云服务器产品就获得了国内外这些超大规模服务器基础设施的使用者们的青睐,从Facebook主导的OCP,到国内BAT联合推进的ODCC,再到LinkedIn提出的Open19,都以整机柜集中交付形态作为重要的云数据中心搭建“砖块”进行数据中心的规划设计和安装部署。

但整机柜的产品形态一旦出现(即使还没有呈现井喷式增长,俗称“上量”),传统的流水线服务器工厂就已经无法满足需求了:首先,整机柜产品存在大量的安装工作,需要将服务器节点不断插入带有背板的整机柜机箱中,传统工厂存在大量的手工工序,疲劳度、准确率,其效率、速度和良品率都会有问题。

其次,整机柜产品虽然看起来也是“一台又一台服务器节点组成的”,但是每一个机柜中存在着大量的服务器节点,其数量极为庞大,一旦客户有大规模的需求,规模是呈现数倍于传统服务器工厂的生产量增长的,不仅如此,考虑到云服务器存在着大规模定制的需求,整机柜的产品节点种类繁多,产品组件、配件数量就更为庞大,这对服务器生产的效率和准确率简直是“灭顶之灾”。

第三,考虑到互联客户对产品的需求有着周期性、峰值性的特性,整机柜产品的生产不可能像传统标准化通用服务器一样“四平八稳”——计算好平均客户需求量和库存从而在每一天均分产能的方式是无法奏效的,无论是Facebook还是BAT,因为新项目/业务上线(比如某“吃鸡游戏”),

周期性活动(比如双11、双12、春节促销等等的)以及突如其来的、突破峰值的业务增量(比如某短视频平台的爆发式增长),“闲时稳步就班,忙时大干快上”才是此类产品需求的全年常态,对于服务器工厂来说,自然也要有“在短时间内达到(持续性的)生产峰值”的高弹性生产能力。

第四,智能工厂的智能并不仅仅体现在供应链、生产装配上,也能够体现在产品的验证测试上,传统的服务器生产线的测试,往往被称为“开机点亮”,也就是能够点亮电源、正常开机即可,但对于业务要求极高,产品部署以数百、数千为单位的的超大规模数据中心用户来说,他们要求的不仅是“开机点亮”。

这些对技术要求极为苛刻的客户们,要的是可以“确保服务器可以正常运行(现有业务)、可以保证长时间的可靠运行、进一步在测试运行中发现下一代产品的优化空间,同时,配件组件在运行时的关键参数(如能耗、性能、发热量等)能够达到标准的指标”——这样的要求,在普通的服务器工厂“想都不要想”。

当然,再结合包括在人员培训、产业链优化等多个方面的因素,一座“智能服务器工厂”对于将超大规模数据中心和互联市场视作核心目标市场,将以整机柜为代表的(多节点)云服务器作为核心发展性产品的浪潮来说,就显得迫在眉睫了——从某种意义上来说,“制造”,成为了服务器供应商在云服务器时代的竞争关键点之一。

在济南有一座浪潮的智能工厂作为济南孙村产业园醒目的地标,浪潮智能工厂并不难找,但进入这个“2条柔性智能产线、1座智能立体仓库、8座智能老化中心和严苛品控实验室,以及一座智能现代化的物流中心,集智能化、自动化、模块化、数字化、精益柔性制造于一体”的智能工厂却并不容易:为了保证智能工厂内自动化设备的正常使用,所有进入的参观人员需要穿着防静电服并进入“吹出来的风是如此的热烈”的除尘室(风淋室),而对于智能工厂的工作人员来说,防静电服、发罩、佩戴防静电手环、进出除尘室已经是他们工作中日常经历习以为常的一部分了。

这座智能工厂有着许多在浪潮乃至整个中国服务器生产厂中都值得着重提及的数字:整机柜云服务器整体交付周期从15天缩短至天,生产效率提高30%,产能提升4倍,客户TCO降低31%;每8分钟即可自动锁定130颗应该就是这样一种境况吧!螺丝,这相当于人工操作下一小时的工作量;工厂生产历经30道工序、120次信息采集、25项严苛测试;

此外,智能工厂的两条柔性产线,分别用于节点和主机的生产,其中节点产线共有10个生产单元,每个单元独立作业,可以同时生产10类不同类型的产品。

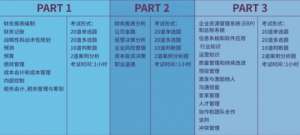

为了实现这些令人称奇的数字,浪潮智能工厂广泛采用了物联、智能终端、自动控制等技术,并将这些技术与生产线各个信息系统进行统一的集成,“以信息化驱动自动化,从企业资源管理,到工艺、工序等环节信息数据无阻碍流通”,实现了“自动化设备、智能技术与柔性生产紧密结合”,让“柔性生产和智能制造同时在智能工厂得以实现。”而具体来说,其包括了三个方面的努力:

■ 生产流程信息化

智能工厂集成6大核心信息系统,包括ERP企业资源管理系统、WMS仓库管理系统、WCS仓库控制系统、MES精密制造系统、AGV和R我能干GV系统等,其中ERP是企业运营的核心系统,能够统一对接和调度其他相关系统,MES是驱动和管理装备制造全程的神经中枢,在其他系统的配合下,管理和控制着从物料入库到成品下线质检等整个生产流程。

■生产控制智能化

整个工厂对所有部件、成品、半成品等配备了光学传感器、RFID芯片,具有温度、压强等采集功能的电子标签,由MES对生产过程的实现全程自动化控制。MES系统是整个智能工厂的中枢神经和大脑,集成6大核心智能信息系统,实现工厂制造数据管理、计划排程管理、生产调度管理、库存管理、质量管理等,实现全流程自动化控制。

■产线工序自动化

智能工厂仓储和物流两个环节实现了无人化管控,智能立体仓库能够自动对物料进出库,从仓库到产线、从产线到成品库,不同要懂得善待自己生产单元之间,所有的物料运输都由AGV、RGV和激光叉车完成。在重复度高、要求精度高的多个生产工序,引入了KUKA工业智能机器人——采用工业机器人后,精度提高4倍,耗时减少了54%。

除了在生产环节上实现了全面的智能制造,在产品的老化测试验证上,浪潮智能工厂同样处于先进水平,据浪潮互联行业部产品总监孙波介绍,智能工厂的产品老化车间,并不仅仅要检测出一般的故障(及隐患),更多的是要让产品“在浪潮的老化测试下,平稳的度过电子器件常见的、处于生命周期早期的早期失效期”,“确保将早期失效期的风险规避到浪潮的工厂内,减少最常出现的早期失效期故障”,因此,“智能工厂老化测试的过程来自于浪潮与客户的深度定制:从开始需求收集到研发过程的管控,到最后的交付,都是融入了客户的需求”。

“你看现在它跑的这些老化程序,会有一些客户的软件......因为我们后来发现可能主要原因在于客户线上的故障很多与业务应用相关,这是在实际运行过程中才会出现的,而我们跑的一般的老化并不能发现这些问题。”孙波表示,浪潮通过与客户一起联合定制老化程序,“模拟线上用户的压力,比如说CPU负载,硬盘负载,内存负载,就让它跑实际业务压力”,从而把这些线上可能出现的故障提前在浪潮智能工厂中就暴露出了来。

浪潮智能工厂此举,从某种意义上来说,更像是一种“代客验收”:浪潮替客户完成了交付到客户现场前的资产信息、软件设置要求、产品可靠性检测以及故障隐患排查等一系列问题,“等到进入客户现场,产品就像是一个已经在数据中心跑过几个月的‘老设备’”——这样的现场交付更像是客户数据中心的一次搬迁,而不是新设备(毫无心理准备的)上线。

用孙波的话说就是:“客户的运维团队签验收单的过程在工厂就完成了,现场交付的时候客户只需要去管理单元进行集中的信息抓取和确认,一看没问题,接着就上线,5分钟就能搞定。”

做有品质的中国制造在浪潮智能工厂,无论是AGV、RGV小车,或者是恒温恒湿压测中心老化车间,还是来自于工业巨头KUKA的智能制造机器人,可以说每一件自动化的设备都价格不菲,不仅如此,为了保证这些设备的正常运行以及服务器产品高品质,智能工厂所配备的稳压供电系统、智能洁净温控系统(包括了远超家庭净化水准的新风系统)成本都比传统的服务器工厂要高得多得多。

相比未来服务器即将面对的长时间、高强度的工作负载,以及在国内很难做到的恒温恒湿防尘(往往是灰尘多、温度高、湿度控制不好)环境,在生产环节把服务器生产工厂做的如此大费周章是否值得?花重金购买的AGV、RGV、KUKA机器人,是否真的对于服务器生产来说,其价值远超“熟练的工人、升降千斤顶和电瓶叉车”?

孙波举了这样一个例子:在整机柜服务器中,一台42U标准机柜中往往要插入20~30台服务器,以及交换机等设备,并采用背板互联技术,每一台服务器都准确的插入背板接口,这意味着可能有上百个接口要在紧张的装配时间内完成“严丝合缝”的安装——这样的工序工人确实可以做,但是每天持续的工作即使是有升降抬升设备、机柜安装导轨等方式进行辅助,“谁能够保证工人操作的可靠性和一致性?一台可以,两台、三台、更多台呢?如果恰逢加班呢?”

类似的事情不仅仅是在安装装配这一个环节,前面说过,生产整机柜产品涉及到30道工序以及上百种、数百个不同型号的物料(即使是螺丝就有100多个),生产物料的准确配给、正确使用同样是非常复杂也极其重要的工作,如果一个物料的使用出现了问题,影响的很可能是一整批产品的品质和正常出货——想想等在数据中心急着收获的BAT们,谁敢掉以轻心?

归根结底,在“中国制造2025”中提出智能制造工程,且明确提出“建立智能制造标准体系和信息安全保障系统,搭建智能制造络系统平台”,其核心思路并不仅仅是“为了智能而智能”,更不是为了体现制造业的先进性而智能,根本目标,是以高标准、严要求、统一水准的智能制造,来改变由于人工的不确定性以及未建立信息化、自动化、智能化生产时的生产水平落后而导致的产品品质的不确定性和低质量——智能工厂是高品质产品(比如高品质的整机柜服务器)诞生的重要一环。

比如说在浪潮智能工厂中采用的“大数据采集引擎、整合数据采集渠道方式(RFID、条码设备、PLC、Sensor、IPC、PC等)”,它通过先进的物联技术,实现智慧型物料识别,从部件出库到生产组装,从测试验证到整机下线......实现了对生产海量数据的实时、准确、全面的采集,就成本来说,它降低了物料的损耗;就生产来说,它避免了物料的错用;就物料来说,它提高了物料到达生产一线的效率,但更重要的是,当生产者可以“实现对生产海量数据的实时、准确、全面的采集,实现对每一块部件、每一步工序、和每一套整机柜的全程数据信息采集,贯穿整个生产环节当中”,产品的品质就在物料层得到了极为可靠的保证。

事实上,在产品呈献给客户的整个生命周期——前期调研、原型设计、产品定型、生产制造、工厂测试、现场交付、售后服务——中,处于工厂内的生产制造和工厂测试是能否100%贯彻产品设计和产品品质要求的关键一环,“是把产品从技术标准、研发蓝图、实验室工程最终落到一个又一个真实存在的产品上的一环”,只有在这一环实现了基于统一标准、高良率的智能生产,一个成功的产品才能够真正的诞生出来。

当然,诞生出来的合格产品还需要可靠、可信的运输环节才能够交付到客户的受众,而浪潮也将这一过程融入到了智能工厂的“八大实验室”中的机械环境实验室中,这一实验室对系统机构强度进行量化评估,能模拟路运、空运、海运等各种运输状况,验证产品耐震强度要求,也可为包材设计提供依据。

于是,在浪潮交付的每一台整机柜云服务器的运输外包装中,都有着醒目的SHOCKOKEE防震标签,这些标签通过显示标签来标记在运输途中的剧烈震动(如路面颠簸或是直接撞击),它们确保了当客户拿到产品时,可以迅速的辨明“哪些可能存在运输途中的损坏问题”——这是浪潮智能工厂对产品品质的“长臂管辖”,更是浪潮对自身的服务器产品的“全程品质追控”,是对客户“不会让一台不合格的、品质不过关的产品进入客户的数据中心”的产品品质的承诺。

治疗毛周角化症哪里好肌萎缩侧索硬化症 药物治疗全身骨关节炎的症状-

陈晓华:对食品安全问题坚持露头就打

陈晓华:对食品安全问题坚持露头就打农业部副部长陈晓华答记者问。 人民网记者吉羽摄3月11日下午3时,十二届全...[详细]

-

2016中国医院大会在京召开

2016中国医院大会在京召开备受行业瞩目的2016中国医院大会,11月18日在北京召开。大会以“健康中国建设与医院...[详细]

-

妙龄女在宾馆失忆遭性侵 专家:因服过量镇定剂

妙龄女在宾馆失忆遭性侵 专家:因服过量镇定剂妙龄女入住酒店后,在电梯里做出一连串让人百思不得其解的怪异...[详细]

-

款姐恋小鲜肉遭骗 4个月转账39万后被分手

款姐恋小鲜肉遭骗 4个月转账39万后被分手热恋中常说爱情让人蒙头转向,像上瘾的毒药,即便痛苦也情愿迷醉。事...[详细]

-

25种韩国半永久化妆产品近半不合格

25种韩国半永久化妆产品近半不合格涉及化妆染料产品(文眉、文眼线)等,个别一级致癌物超标达5倍;部分消费...[详细]

-

互联网+健康中国基金成立大会在京隆重召开

互联网+健康中国基金成立大会在京隆重召开2016年,国家“十三五”规划纲要明确提出,要从八个方面推进&l...[详细]

-

-

2025新平衡东方美私享荟广州启幕:以平衡之钥,焕东方之美

广州2025年10月22日 /美通社/ -- 10月21日,(无限

-

Cambrex宣布投资1.2亿美元,以扩大API制造和加强美国药品供应Resilience

新泽西州东卢瑟福2025年10月22日

-

世界顶尖营养学研究者在NUTS 2025上探讨了坚果和干果的未来研究方向

西班牙雷乌斯2025年10月22日 /美通社/ --来自世界

-

国际顶级期刊《Blood》发表驯鹿生物靶向GPRC5D CAR-T产品RD118用于治疗复...

中国南京、上海和美国普莱森顿

-

十年来首个:勃林格殷格翰创新疗法博优维®在华获批,用于治疗特发性肺纤维化

上海2025年10月22日 /美通社/ -- 勃林格殷格翰今

-

BTL的EMSCULPT NEO助力匈牙利宇航员进行国际太空任务训练

布拉格2025年10月22日 /美通社/ --

-

-

-

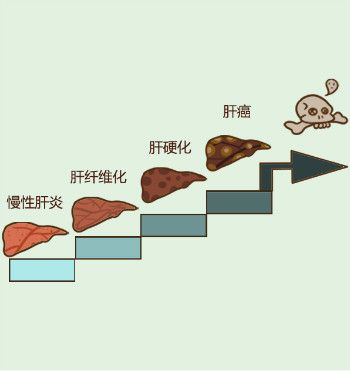

肝纤维化不能吃什么?肝纤维化饮食的注意事项有哪些?

中国人口14亿多,其中有9000万乙肝病毒感染者

-

肝硬化需要全疗程用药吗?哪个品牌的软肝片好?用药讲疗程,安全有保证!

人们常说“慢性病要以慢治慢”。古人倡导“

-

肝硬化的突出表现有哪些?用什么药软肝效果好?保肝软肝就选中成药

肝硬化是一种常见慢性病,引起肝硬化的病因

-

肝硬化的前期表现有哪些?肝硬化前期该如何选择软肝药品呢?

中国人的饮酒文化众所皆知,都特别喜欢酒桌

-

肝硬化患者吃什么药好,复方鳖甲软肝片有效吗?疗效值得认可

我国是肝病高发生率大国,每年有超过120万病

-

肝硬化吃复方鳖甲软肝片怎么样?复方鳖甲软肝片功效与作用来评价

肝硬化是一种常见的慢性肝病,是由一种或多

-

-

-

-

-

-

-

-

-

-

-

-

优养在线

优养在线